Kemiföretaget Perstorps miljardinvestering i Stenungsund, Valeroxprojektet, är sedan årsskiftet i drift. Det handlar om en ny toppmodern anläggning för produktion av mjukgörare till plastindustrin.

- Det har varit den största investeringen i Perstorps historia, konstaterar Tommy Arvidsson, projektledare för Valerox.

Nu pågår ytterligare intrimning av anläggningen innan officiell invigning kan ske i maj i år.

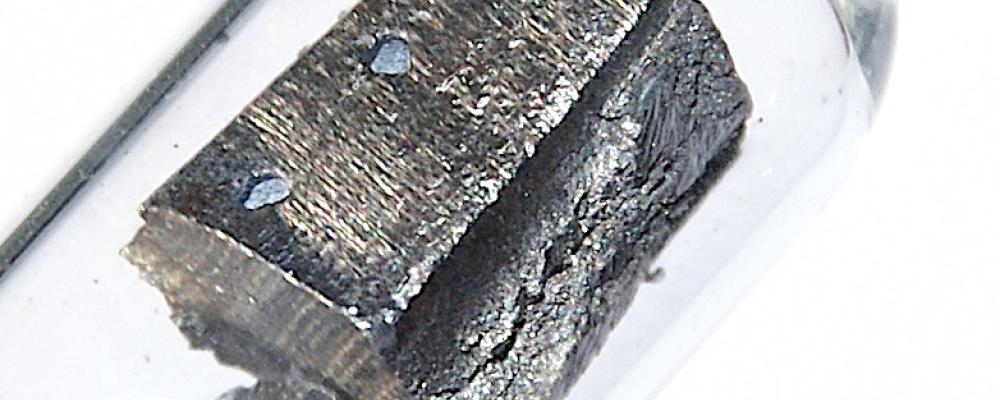

Den aktuella anläggningen i Stenungsund producerar en ny typ av mjukgörare för att göra PVC- plaster formbara, det kan handla om kablar och ledningar, men även tätskikt för tak och fordon. Denna mjukgörare, DPHP, går även under det egna varumärket Emoltene.

-Det är en mjukgörare som är betydligt mer stabil och miljövänligare än föregångarna, säger Tommy Arvidsson.

Butenleverans från Borealis

En viktig råvara i produktionsprocessen är buten, vilken levereras från grannföretaget Borealis krackeranläggning. Och detta är ingen slump. Just kuststaden Stenungsund, några mil norr om Göteborg, har nämligen etablerats som Sveriges ”kemimecka” Här finns några av landets absolut största kemiföretag samlade i ett kluster: AGA, Akzo Nobel, Ineos samt just Perstorp och Borealis. Dessa bolag är också direkt eller indirekt beroende av varandra.

Valeraldehydanläggningen kärnan i projektet

En viktig del i processen att tillverka DPHP, är att tillverka kemikalien valeraldehyd. Det är också denna anläggning som har kostat mest i Valerox-projektet, som har en slutnota på en knapp miljard kronor. I projektet har man även byggt om och till i befintliga alkoholanläggningen, (alkoholen 2PH är ett derivat till valeraldehyd) samt bytt styrsystem i befintlig mjukmedelanläggning.

- Det är en produktion i tre steg, säger Arvidsson.

Projektering i 3D

Valerox-projektet var redan igång 2008, men stoppades snart av finanskrisen och projektet låg på is fram till januari 2012, då spaden åter kunde åka i marken. Sedan omstarten har industikonsulten Cowi varit involverad i projektet med att utföra detaljprojektering inom samtliga discipliner.

All projektering är gjord i 3D och hela anläggningen är laserskannad, ett moln av mätpunkter har tagits fram för att få en så detaljerad bild som möjligt av denna komplexa typ av kemiska anläggning.

Perstorp har varit byggherre

Perstorp har själva haft huvudansvaret för hela byggprocessen och här har man valt en så regional förankring som möjligt.

- Vi har huvudsakligen valt att använda oss av byggbolag verksamma i Västsverige och alla arbetsledare har varit svenskspråkiga. Det har med säkerheten att göra, för att undvika språkliga missförstånd.

Drifttekniker har tränats i simulatorer

Också det av säkerhetsskäl är en stor del av anläggningen automatiserad, med ett avancerat styr- och övervakningssystem.

- Våra produkter är mycket brandfarliga och därför vill vi ha ett minimum med folk inne i själva produktionsanläggningarna.

Innan produktionsstarten i januari 2015, hade anläggningens drifttekniker fått en gedigen utbildning.

-Vi hade byggt upp styrsystemet i förväg, vilket har gjort att våra drifttekniker har kunnat träna i simulatorer innan skarp drift. Driftsättningen har därför flutit på ovanligt bra, utan några större intrimningsproblem, avslutar Tommy Arvidsson.