Gästkrönikör Norbert Reil, Director Global IoT Services, HPE Pointnext, Hewlett Packard Enterprise

Idag ökar tillverkare antalet produktvarianter eller erbjuder unikt konfigurerade produkter för att tillgodose enskilda kundbehov. Detta kan skapa en konkurrensfördel för tillverkaren, men medför också en kompromiss: ökad komplexitet och kostnader under alla steg i tillverkningsprocessen, från teknik till planering och produktion till service. Tanken med mass-anpassning är att eliminera denna kompromiss genom att uppnå samma nivå av automatisering för de första prototyperna som vid massproduktion av standardiserade varor. Detta kräver en extremt agil automatisering som kan reagera omedelbart på förändringar i planeringssystemet och i produktionsmiljön.

Ett exempel på hur denna kompromiss kan elimineras är en lösning för maskinlärningsbaserad kvalitetssäkring via video, som HPE Pointnext levererar. Den används för närvarande, bland annat på Foxconns produktionslinjer för HPE-system på Foxconn i Kutna Hora, Tjeckien.

Komplexitetsavvägningen vid tillverkning av IT-system

Produktionen av IT-system är särskilt utsatt för en komplexitetsavvägning. En anledning till det är antalet möjliga produktvarianter. Till exempel kan en specifik servermodell teoretiskt sett utrustas med mellan två och 16 minnesmoduler som i sin tur kan ha antingen 16, 32, 64 eller 128 gigabyte. Således kan minnesalternativen redan tillåta flera hundra produktvarianter - och dessa måste i sin tur multipliceras med antalet tillgängliga alternativ för processorer, fläktar, hårddiskar et cetera. Dessutom är IT-industrin känd för sin höga innovationshastighet, med korta produktuppdateringscykler och frekventa produktuppdateringar som ett resultat – vilket också bidrar till variationen i produktionsmiljön.

Kvalitetssäkring av produkter krävs inte bara för bedömning av antal och position för systemkomponenter, men också för att avgöra om implementeringen är korrekt - till exempel måste en kabel anslutas till rätt port, men den måste också anslutas på korrekt sätt till den porten - samt av andra produktfel som repor på en servers chassi.

Med tanke på dessa omständigheter är det uppenbart att det kan ta människor flera minuter att göra en ordentlig kvalitetskontroll av ett komplext IT-system. För en tillverkare som Foxconn, vars fabriker producerar tiotals eller hundratusentals IT-enheter varje dag, är detta en betydande tid och kostnad som läggs till tillverkningsprocessen.

Automatisera kvalitetssäkring med maskinlärningsbaserad videoanalys

En uppenbar lösning på detta problem är att använda videoanalyser för kvalitetssäkring och automatisera processen: kameror tar bilder med hög upplösning av produkter på ett transportband, strömmar dem till ett inbyggt eller påkopplat IT-system där bilderna analyseras av en videoanalys-applikation med maskininlärnings (ML)-algoritmer. Precis som en människa skulle göra, jämför ML bilden av den faktiska produkten med referensbilder som visar korrekta och defekta implementeringar. Maskinen lär sig därmed om en kabel är ordentligt inkopplad i en port, om en minnesmodul sitter ordentligt i uttaget eller om det finns repor på chassit.

Men även för ML-baserad videoanalys är produktsortiment en utmaning. Att lära analysprogrammet att upptäcka fel i konfiguration, genomförande eller någon annan skada på produkten kan kräva många tusen referensbilder som analysapplikationen kan jämföra med den faktiska produktbilden från transportbandet. Detta har två viktiga nackdelar. För det första kan det ta veckor att träna ML-algoritmerna för att möjliggöra en exakt och pålitlig upptäckt av produktfel. För det andra är denna inställning inte flexibel, istället krävs en ny träningscykel för varje ny konfiguration, produktuppdatering eller uppdatering.

Tillsammans med Relimetrics, ett företag specialiserat på smarta kvalitetskontroller för Industri 4.0, implementerade HPE Pointnext en lösning baserad på uppdelning av produktbilder. Lösningen lagrar inte referensbilder av kompletta HPE-servrar, utan istället av enskilda komponenter; processorns uttag med fläkt, hårddisk et cetera. För varje produkt som anländer på transportbandet, tillhandahåller ett s k Manufacturing Execution System (MES) en lista över materialen till analysapplikationen, så att den kan sätta ihop relevanta delar till en fullständig referensbild.

Detta tillvägagångssätt har två nyckelfaktorer. För det första gör det inlärningsprocessen för ML både snabbare och effektivare eftersom referensbildskomponenter ofta återanvänds. På Foxconns fabrik i Kutna Hora kunde HPE Pointnext träna ML-modellen för en ny servermodell med cirka 1 000 konfigurationsvarianter på bara två dagar, för full automatisering av processen att identifiera defekter. För det andra möjliggör denna metod största möjliga flexibilitet genom att kombinera bildkomponenter i enlighet med den faktiska produktkonfigurationen enligt materialräkningen.

Edge-analys för kvalitetshantering i realtid

När ML används för kvalitetssäkring, är den stora mängd data som produceras av videokamerorna en annan utmaning som måste hanteras. Implementeringen hos Foxconns serverproduktion i Kutna Hora-fabriken använder till exempel videokameror för varje enskilt transportband för att fånga extremt detaljerade bilder av varje server-detalj. Dessa kameror genererar 3 gigabyte data per timme. Att snabbt kunna överföra denna data till ML-baserade videoanalyssystem är avgörande för högproducerande fabriker. Det skulle vara omöjligt att överföra data via interna eller externa nätverk som ska bearbetas på fjärrservrar - eftersom latensen skulle vara för hög, skulle nätverken överbelastas med dessa datamängder och produktionssystem skulle släckas under nätverksavbrott.

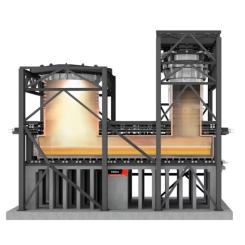

Därför distribuerar HPE Pointnext den ML-baserade videonalyslösningen på HPE Edgeline Converged Edge Systems - robusta, kompakta system som levererar IT-kapacitet vid edgen, det vill säga i nära anslutning till datakällan. Dessa system är utformade just för tillverkningsmiljöer och integrerar också operativ teknik (OT) såsom datainsamlingssystem, styrsystem och industriella nätverk för att möjliggöra sömlös dubbelriktad och deterministisk kommunikation och kontroll av OT-system såsom videokameror, produktionsmaskiner eller transportband.

Via HPE Pointnext-lösningen förbehandlas den konstanta videoströmningen på HPE Edgeline Converged Edge Systems, som körs i närheten av transportbandet, för att extrahera bilder av den aktuella produkten. Därefter analyseras data i realtid med ML-algoritmer för att upptäcka defekter. Endast en delmängd av de analyserade bilderna, de som ska arkiveras för spårbarhet och överensstämmelse, överförs via nätverket.

Slutsats

För att eliminera kompromisser mellan komplexiteten och kostnad för produktionsvariationer måste tillverkare omvandla sin verksamhet från statisk till agil automatisering. En viktig förutsättning för att uppnå detta är metoder för AI såsom maskininlärning. Men som exemplet ovan visar krävs smarta lösningar som tar hänsyn till de enskilda produktionsprocessernas särdrag. Dessutom kräver det att tillverkare skapar en ny edge-infrastruktur för att omvandla strömmad video till intelligens och åtgärder. Enligt Gartner kommer 75 procent av all företagsgenererad data att skapas och bearbetas utanför det traditionella, centrala datacentret eller molnet år 2020. Detta motsvarar en stor ökning från mindre än 10 procent år 2018 och kommer att vara ett resultat av digitala affärsprojekt. Videoanalys för kvalitetssäkring är bara ett av många exempel som visar varför denna prognos är högst rimlig.