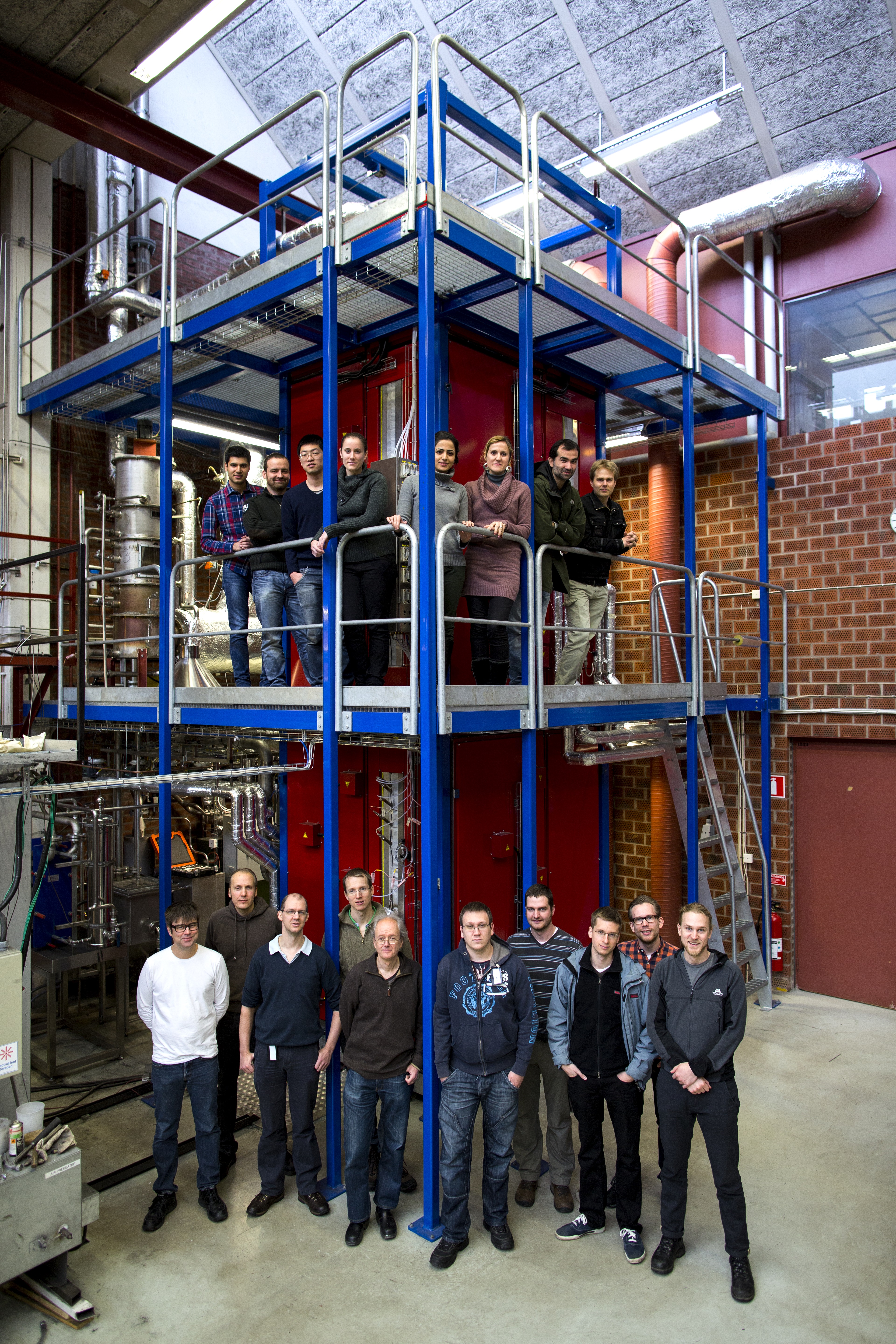

Anders Lyngfelt är professor vid Institutionen för rymd-, geo- och miljövetenskap på Chalmers tekniska högskola, där han byggt upp en forskargrupp som studerar så kallad kemcyklisk förbränning, som även går under namnet CLC (Chemical Looping Combustion). Gruppen har under större delen av tiden sedan den bildades bestått av mellan tio och femton personer, inklusive fem seniora forskare.

AV ALARIK HAGLUND

Han minns att han fick upp ögonen för infångning och lagring av koldioxid som ett sätt att bemöta klimatproblemen redan i mitten av 1990-talet, men att den kemiska separationsprocess som man då huvudsakligen tittade på inte intresserade honom. För ganska precis 25 år sedan besöktes Chalmers emellertid av en japansk forskare som väckte hans intresse för kemcyklisk förbränning. Det är en metod som gör att man kan gå runt problemet med dyr och energikrävande gasseparation genom att bränslet och förbränningsluften inte blandas, som de i normala fall gör vid förbränning.

Ren koldioxid

Vid vanlig förbränning reagerar syret i förbränningsluften med bränslet, som består av kolväten, och det bildas bland annat koldioxid. Anders Lyngfelt påpekar emellertid att koldioxiden, tillsammans med de andra förbränningsprodukterna, är utspädd i det kväve som finns i luften och det kvarvarande syret från förbränningen.

- Det kostar jättemycket pengar att avskilja koldioxiden och det kräver mycket energi, understryker Anders Lyngfelt och tillägger att den värmemängd som går åt är nästan 40 procent av det totala värmevärdet hos bränslet.

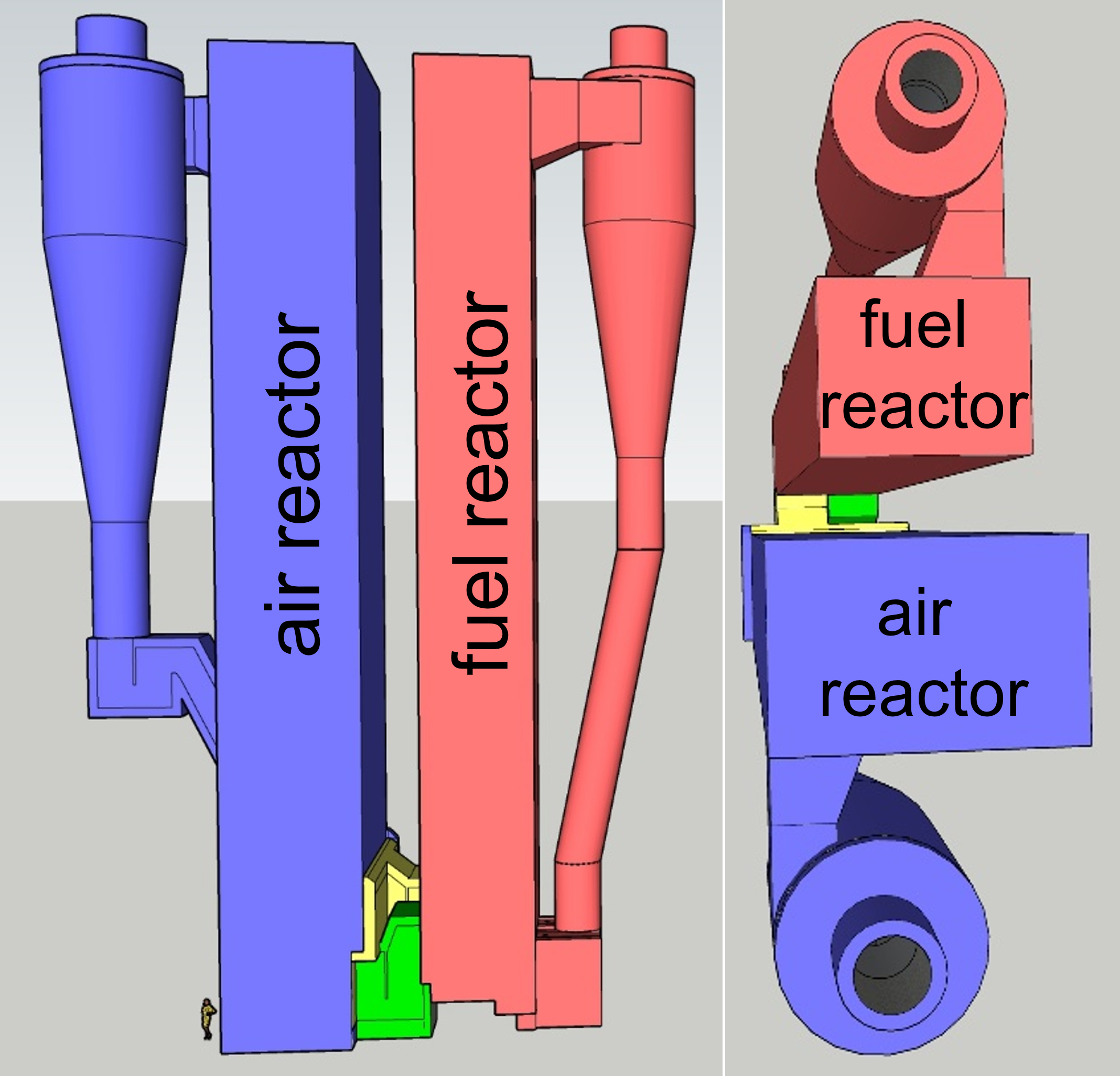

Vid kemcyklisk förbränning förklarar han att man i stället har både en luftreaktor och en bränslereaktor och att man använder en syrebärare, i form av metalloxidpartiklar, för att transportera syret från förbränningsluften till bränslet. Det sker genom att syrebäraren cirkulerar mellan luftreaktorn, där den tar upp syre, och bränslereaktorn, där den reagerar med bränslet och det bildas koldioxid och vattenånga. Eftersom vattenångan lätt kan skiljas från koldioxiden genom att gasen kyls ner betyder det att man kan få ut ett flöde av nästan helt ren koldioxid från bränslereaktorn, utan att det krävs någon separationsprocess.

- Det gör att det blir mycket billigare och att det går åt mycket mindre energi, kommenterar Anders Lyngfelt.

Mer än 4 000 timmars drifterfarenhet

För att ta reda på om kemcyklisk förbränning skulle fungera i verkligheten berättar Anders Lyngfelt att de lyckades få ihop pengar så att de kunde bygga en pilotanläggning, som när den startades 2003 demonstrerade processen för första gången.

- Vi körde den i 100 timmar och det fungerade perfekt. Vi hade 100 procents koldioxidinfångning och 99 procents omvandling av bränslet, säger Anders Lyngfelt.

Även om det var en utmärkt början pekar han emellertid på att det fanns en del att förbättra. Förutom att processen bara fungerade med gasformigt bränsle var de syrebärare de använde inte så bra ur miljö- och hälsosynpunkt och de var dessutom ganska dyra.

- Sedan dess har vi hittat väldigt mycket bättre syrebärarmaterial och tre år senare byggde vi även en pilotanläggning som fungerade med fasta bränslen, kommenterar Anders Lyngfelt.

Han talar även om att de byggt ytterligare två pilotanläggningar. Den ena är en betydligt mindre anläggning på 300 watt där det räcker med mellan ett halvt och ett kilo syrebärare för att kunna köra försök, vilket gör det väldigt smidigt och enkelt. Sedan har de byggt ett större, fem meter högt, reaktorsystem på 100 kilowatt.

- Vi har undersökt fler än 500 syrebärare i laboratoriet, vi har undersökt fler än 70 syrebärare i våra pilotanläggningar och vi har mer än 4 000 timmars drifterfarenhet av processen. Utan tvekan är vi världsledande när det gäller utvecklingen av kemcyklisk förbränning, säger Anders Lyngfelt stolt.

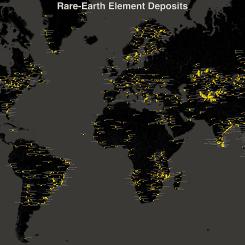

Han tillägger också att de genom drygt tio EU-projekt fått med sig andra forskargrupper i forskningen kring kemcyklisk förbränning och att det idag finns 50 pilotanläggningar i världen med en total drifterfarenhet på 12 000 timmar.

Vanlig och känd teknik

Anders Lyngfelt poängterar att man vid kemcyklisk förbränning använder sig av vanlig och känd teknik och att processen har många likheter med konventionell förbränning av biomassa. Vid förbränning av biomassa i större skala är det nämligen vanligt att använda pannor med en cirkulerande fluidiserad bädd, som använder sand som bäddmaterial, medan man vid kemcyklisk förbränning sätter ihop två reaktorer med fluidiserade bäddar och i stället för sand använder metalloxidpartiklar som bäddmaterial.

- Fluidisering innebär att man blåser en gas med hög hastighet genom en partikelbädd. Bädden uppför sig då väldigt mycket som en vätska. Om man har två kommunicerande kärl med fluidiserad bädd betyder det till exempel att höjden kommer att ställa sig på samma nivå i båda två. Man kan också skapa partikellås som fungerar på samma sätt som vattenlåset under ett handfat. På så sätt kan partiklar rinna genom låset och cirkulera mellan en luftreaktor och en bränslereaktor, samtidigt som man kan hålla gaserna i de två reaktorerna åtskilda, förklarar Anders Lyngfelt.

Mindre än halva kostnaden

När det gäller tillämpning av kemcyklisk förbränning i större skala menar Anders Lyngfelt att fokus i första hand ligger på anläggningar för förbränning av biomassa, eftersom det på så vis är möjligt att uppnå stora minusutsläpp.

- Minusutsläpp, det vill säga att plocka bort koldioxid från atmosfären, är nödvändigt för att vi inte ska överskrida vår koldioxidbudget, förklarar Anders Lyngfelt.

Likheten med konventionell förbränning av biomassa i cirkulerande fluidiserade bäddpannor gör enligt Anders Lyngfelt att kemcyklisk förbränning inte medför någon större merkostnad och att den enda skillnaden i princip är att man måste lägga till en bränslereaktor. När han räknar på kostnaden för ett 40 meter högt reaktorsystem på 200 megawatt blir den extra kostnaden för en bränslereaktor ungefär 30 miljoner kronor, vilket är en mycket liten kostnad i sammanhanget.

- Det motsvarar en kostnad på mindre än 10 kronor per ton infångad koldioxid. Idag räknar man med att koldioxidinfångning kostar omkring 1 000 kronor per ton infångad koldioxid. Så även om jag räknat mycket fel så är det ändå en liten kostnad. Men man måste också ta med kostnaderna för att komprimera koldioxiden och för att få den helt ren, vilket krävs för transport och lagring, säger Anders Lyngfelt.

Totalt sett tror han att kostnaden för koldioxidinfångning med hjälp av kemcyklisk förbränning kan bli hälften så stor som dagens kostnad eller till och med mindre.

Den främsta utmaningen är som han ser det att det idag inte finns någon marknad för minusutsläpp och att industrins intresse för ny teknik därför är svagt. Hans förhoppning är emellertid att det ska komma att löna sig med minusutsläpp.